除蜡水的作用原理和应用

除蜡水的作用原理和应用

概述【1】

除蜡水是工业清洗剂的一种,是以水为溶剂、以表面活性剂为活性物,复配一定的功能的助剂,除蜡水主要是通过降低蜡污与工件的界面张力,经过润湿、渗透、剥离、增容等综合过程实现对蜡污的脱除清洗。除蜡水用于五金工件的抛光之后清洗的化学药剂,广泛应用于电镀、钟表、刀具餐具和工艺饰品等领域。

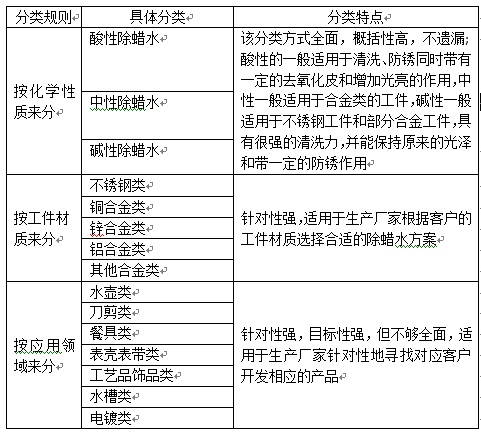

分类【1】

表1为除蜡水的分类

作用原理【1】

目前研究除蜡水除蜡机理的文献相当少,大部分文献表明通过表面活性剂的定向吸附、润湿、乳化、分散、增容等综合作用,再辅助以除蜡过程中的加热、刷洗、喷洗或超声波振动等清洗方法使蜡污更快地脱离工件表面,分散到清洗液中,从而达到除蜡垢的目的。

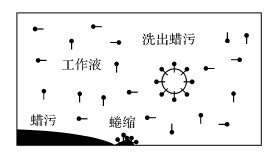

除蜡作用的核心机理就是相似相溶原理和蜷缩机理除蜡的蜷缩机理如图1所示。通过大量的实验验证了除蜡水清洗力的好坏与表面活性剂的亲油基团有直接的关系。按照相似相溶原理解释,表面活性剂的亲油基团直接能够和抛光蜡中的矿物油、硬脂酸等长链的蜡污结合,然后再借助亲水基团软化分散在清洗液中,达到清洗的目的。

图1形象地表明蜡污在熔融状态下,通过表面活性剂的润湿渗透作用,降低蜡污与工件界面张力,使得蜡污蜷离于工件表面,再通过表面活性剂的乳化增容作用分散于清洗液中,防止了细小的蜡污重新聚集、重新粘附在工件的表面,从而完成清洗过程。

图1为蜷缩机理除蜡示意图

使用工艺【1】

目前市场上除蜡水的使用可概括分为热浸泡、超声波热浸泡和自动线清洗、热浸泡喷淋及刷辊自动清洗机四种主要清洗工艺。这四种工艺的共同点是需要加热,区别是加外力的方式不相同。

(1)热浸泡。这种工艺设备需求简单,只要有一个储存或能够加热水的槽即可,它主要适用于片状的工件,占工件比较小,但工件的数量特别多,例如在21世纪初的阳江、揭阳等城市的剪、刀、餐具市场特别多地使用。然而,由于其清洗速度较慢、工件的缝隙孔洞难以清除、需要工人劳动操作的强度较大且存在危险性高等缺陷,使得这种清洗工艺仅存在于部分需求不高的小作坊中,一些厂家也配合了其他工艺一起使用。

(2)超声波热浸泡和自动线清洗。在热浸泡的基础上增设了超声波装置,以解决热浸泡清洗速度慢、工件孔洞难以清洗的弱点,受到了广大厂家的欢迎,成为了目前除蜡水在市面最为普遍的使用方式。在超声波的清洗过程中,工件需要挂具分开才能放置清洗槽,因此需要大量的人力将工件上挂和下挂,而且挂具的配套也特别多。因此,又发展了超声波自动清洗线,把工件的清洗简化为一个上挂和一个下挂,堪称除蜡清洗的完美之作,基本上普及了珠三角和长三角的五金加工厂,例如中山和湛江的电热水壶、阳江的刀剪、揭阳的表带和餐具以及浙江和广州的工艺品和饰品等等。然而,超声波自动清洗线的设备制作和维护需要大量的资金,普通小型的3槽清洗线都要十几万,稍微大一些的、再配备烘干设备的少说几十万甚至上百万,使之成为一些中小型厂家的鸡肋,影响了其推广使用。

(3)在解决热浸泡中工件孔洞蜡除去的思路上发展了热浸泡喷淋,即在热浸后加上立即使用高压的热除蜡水清洗液喷淋工件表面,使得工件表面上的蜡污迅速地脱离而达到提高效率的目的。该工艺相比于超声波的投资费用要少,也解决超声波原位振动对结块的厚蜡难以清除的不足,因此在一些五金不规则的配件厂家中经常采用此工艺。

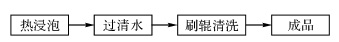

(4)刷辊自动清洗机是最近几年才逐渐成熟和推广的,其工艺的主要出发点在于清洗平面的工件,一般会配合热浸泡使用。其整体的工艺流程如图2。

图2为热浸泡与刷辊清洗机联合使用流程图

刷辊清洗机中一般自带有3个加热的水槽,通常情况下3个槽都是热的清水,也有为增加效果而添加的清洗液或防锈水等。刷辊清洗机主要集中在刀、剪、餐具等平面工件的制造厂家使用。

制备方法【3】

生产工艺过程:

(1)先将油酸二乙醇胺定量混合,在常温下充分搅拌,并同时加热到60℃,冷却后得到溶液Ⅰ待用。

(2)再将定量焦磷酸钠人加入水中,在常温下充分搅拌后得澄清溶液Ⅱ待用。

(3)将溶液Ⅱ加人溶液Ⅰ中,充分搅拌,然后定量加入配方中其余的组分,并同时加热至60℃,冷却至室温,即得本产品。在配置钢材件清洗液时,在上述除蜡水中加人30倍体积的水,搅匀后得钢材件清洗液,在65℃和超声波下就可进行钢材件的清洗工序。

应用【2】

除蜡水广泛应用于电镀、钟表、工艺品、饰品等五金行业工件的抛光后之除蜡工艺。